Renishaw XM-60 多光束校正儀大幅提高空間誤差量測效率

背景

在量測空間精度相關誤差時需要考慮諸多因素,而量測所有誤差需要花費很長時間。量測空間精度方面,以追蹤量測系統為例,隨著機器尺寸增大,量測所需時間將呈平方級的增加。

Volumetric Accuracy Research Institute Co. Ltd. (VARI) 專門提供生產線精度量測分析和加工精度改進服務,尤以工具機精度量測和誤差補償參數創建服務為著。VARI 與 DMG Mori Seiki Co., Ltd. 和京都大學 (Kyoto University) 合作開展了一項研究,旨在支援未來工具機的發展。VARI 還提供一項附加服務,利用其客製演算法計算出誤差補償參數,用於提高工具機的空間精度。通過提高空間精度,不僅可以優化加工精度,而且可以減少重工。

VARI 所追求的空間精度不同於傳統的幾何精度。傳統方法是,通過運動精度(如線性定位精度和真直度精度)來評估工具機精度。現行的運動精度量測標準有 ISO 230-1 和 JIS B 6190-1,許多工具機製造商在裝運前根據這些標準檢測工具機精度。然而,由於各項運動誤差相互影響,因此刀尖點相對於運動精度的實際位置偏差確定起來並不容易。因此,VARI 提出了「空間精度」的概念,即直接評估刀尖點在每個位置的三維位置偏差。

量測加工中心的精度

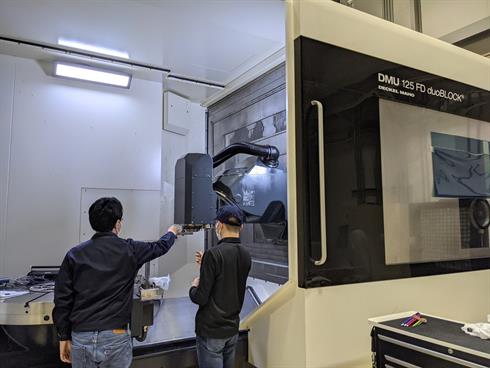

使用 XM-60 多光束校正儀量測工具機精度

為了評估工具機的加工能力,必須量測所有工具機軸的誤差。物體在空間中的位置由六個自由度來定義,這與工具機內切削刀具和工件之間的關係相似。為了實現直接且同時量測所有誤差,我們公司購入了 Renishaw XM-60 多光束校正儀。藉由 XM-60,我們不僅成功降低了人力成本,而且能夠精確地評估工具機性能。

Volumetric Accuracy Research Institute Co., Ltd.(日本)

挑戰

為了提高加工效率、降低廢品率、節約成本,越來越多的製造業認識到全面了解製造過程的重要性。在開始加工前,預先檢驗工具機的切削性能是保證加工品質的基礎。

在評估工具機精度方面,雷射干涉儀因其高精度而在全球範圍內得到廣泛應用。然而,工具機的移動軸不僅會產生位置誤差,還會產生角度誤差和直線度誤差。單獨量測每項誤差都需要耗費大量時間。隨著工具機及其加工的工件越來越複雜,僅僅量測位置性能是遠遠不夠的。當主軸移動時,由於主軸結構受到摩擦效應和其他因素的影響,便會產生角度誤差和真直度誤差,進而導致刀尖的實際位置偏離程式設計指定的位置。這樣不僅會增大加工件的尺寸位置誤差、輪廓偏差和表面形狀偏差,甚至會造成工件超過公差。

由於每條工具機軸的誤差都會導致加工件出現偏差,因此必須量測每條工具機軸的所有誤差才能精確評估加工能力。物體在空間中的位置由六個自由度來定義,這與工具機內切削刀具和工件之間的關係相似。如果能夠直接且同時量測所有誤差,不僅可以縮短加工時間,而且能夠精確評估工具機性能。

解決方案

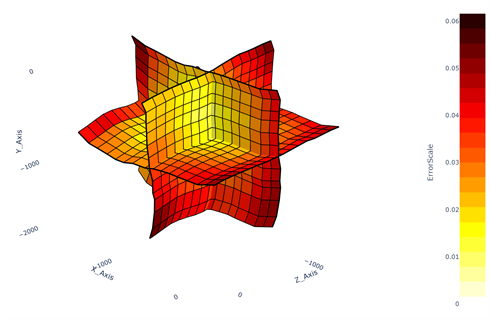

Renishaw XM-60 多光束校正儀為 VARI 帶來了一個全新的概念,可通過一次設定量測六個自由度,而不受軸向影響。工具機精度通常通過量測 21 種不同的運動誤差來確定。然而,由於各項運動誤差相互影響,因此刀尖相對於運動精度的實際偏差確定起來並不容易。為了解決這一難題,通過空間誤差補償圖可直觀顯示加工空間內的精度分佈。VARI 提供一項獨立服務,即量測工具機的空間精度,並繪製誤差補償圖,用於提高工具機的整體精度。

空間誤差補償圖

結果

採用 XM-60 多光束校正儀之後,VARI 大幅縮短了空間精度量測的所需時間,尤其是當檢測大型工具機時。正如 VARI 以這項獨立服務協助的一位客戶所說:「我們可以從清單中選擇歷史量測資料,輕鬆比較多項結果。」